在 SM T工艺中回流焊接是核心工艺,回流焊接温度曲线控制,变得至关重要;因为表面组装 PCB设计 ,焊膏印刷和元器件贴装产生的缺陷 ,最终都将集中表现在焊接中。因此 ,如果没有合理可行的回流焊接工艺 ,前面任何工艺控制都将失去意义。

1 引 言

回流焊机作为集成电路表面贴装工艺生产的一个主要设备 ,它的正确使用无疑能够进一步确保焊接质量和产品质量。在回流焊机的使用中 ,最难把握的就是回流焊温度曲线的设定。实践表明 ,严格控制温度过程可大大减少焊接缺陷 ,提高产品的直通率。下面列出的是不良温度曲线所引起的回流焊接缺陷。

- 焊点灰暗 :冷却段冷却速度过缓。

- 不沾锡 :焊接段熔焊温度低 ;活性段保温周期过长 ;活性段温度过高。

- 焊后断开 :活性段保温周期短。

- 锡珠 :活性段温度上升速度过快 ;活性段温度低 ;活性周期短。

- 空洞 :活性段温度低 ;活性周期短。

- 生焊 :焊接段熔焊温度低 ;焊接段熔焊周期短。

- 锡桥 :焊接段熔焊峰值温度过高 ;

- 板面或元件变色 :焊接段熔焊温度过高 ;焊接段熔焊周期太长。

2 回流温度曲线的技术要求

2. 1 温度曲线的分段解析

对任何焊膏来说并没有唯一的温度曲线 ,一种焊膏的温度曲线必须综合考虑焊膏、完全装配过的电路板和设备等因素 ,良好的温度曲线必须经过反复试验才能获得较为满意的结果。

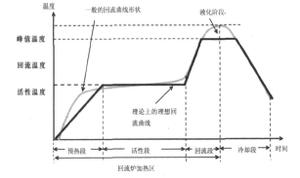

以图 1的温度曲线为例 ,为充分理解曲线的各阶段对焊膏成分的影响 ,将曲线分成这样四段 :预热段、性段、流段和冷却段。

( 1)预热段

该段的目的是把室温电路板尽快加热 ,但快速加热不能快到板子或零件的损坏及导致助焊剂中溶剂的丧失。而温度上升太慢 ,锡膏会感温过度 ,没有足够的时间使 PCB达到活性温度。通常的加热速率为 1℃~3℃ /秒。

( 2)活性段

溶剂的沸点在 125℃~150℃之间 ,从活性段开始溶剂将不断蒸发 ,树脂或松香在 70℃~100℃开始软化和流动。一旦熔化 ,树脂或松香能在被焊表面迅速扩散 ,溶解于其中的活性剂随之流动并与铅锡粉末的表面氧化物进行反应 ,以确保铅锡粉末在焊接段熔焊时是清洁的。活性段的更主要目的是保证电路板上的全部元件在进入焊接段之前达到相同的温度。电路板上的元件吸热能力通常有很大差别 ,有时需要延长活性周期 ,减少形成峰值回流温度之前元件之间的温度差。但是太长的活性周期可能导致助焊剂蒸发太快 ,以致在熔焊区无法充分结合与润湿 ,引起引脚与焊盘的氧化 ,减弱焊膏的上锡能力。太快的温度上升速率则会导致溶剂的快速气化 ,可能引起锡珠等缺陷 ,而过短的活性周期又无法使活性剂充分发挥功效 ,也可能造成整个电路板预热温度的不平衡 ,从而导致不沾锡、焊后断开、焊点空洞等缺陷 ,所以应根据电路板的设计情况及回流炉的对流加热能力来决定活性周期的长短及温度值。一般活性段的温度在 80℃~160℃之间 ,上升速率低于每秒 2度 ,并在 150℃左右有一个 0. 5 – 1分钟左右的平台 ,有助于把焊接段的尖端区域降低到最小。

( 3)回流段

这一段把电路板带入铅锡粉末熔点之上 ,让铅锡粉末微粒结合成一个锡球并让被焊金属表面充分润湿。结合和润湿是在助焊剂帮助下进行的 ,温度越高助焊剂效率越高 ,粘度及表面张力则随温度的升高而下降 ,这促使焊锡更快地湿润。但过高的温度可能使板子承受热损伤 ,并可能引起铅锡粉末再氧化加速、膏残留物烧焦、板子变色、元件失去功能等问题 ,而过低的温度会使助焊剂效率低下 ,可能使铅锡粉末处于非焊接状态而增加生焊、虚焊发生的机率 ,因此应找到理想的峰值与时间的最佳结合 ,一般应使曲线的尖端区覆盖面积最小。曲线的峰值 一般为 210℃~230℃,达到峰值温度的持续时间为3秒~5秒 ,超过铅锡合金熔点温度 183℃的持续时间维持在 20秒~50秒之间。

( 4)冷却段

这一段焊膏中的铅锡粉末已经熔化并充分润湿到焊接表面 ,快速度的冷却会得到明亮的焊点并有好的外形及低的接触角度 ,但冷却速度过快 ,也将导致元件与基板间太高的温度梯度 ,产生热膨胀的不匹配 ,导致焊点与焊盘的分裂及基板变形 ;缓慢冷却会使板材溶于焊锡中 ,而生成灰暗和毛糙的焊点 ,并可能引起沾锡不良和减弱焊点结合力。综合以上因素 ,冷却区降温速率一般在 4℃ /秒 ,冷却至 75℃即可。

在实际生产中 ,并不能要求所选择每一点的曲线均达到较为理想的情况 ,有时由于元件密度、承受最高温度的不同及热特性的巨大差异或由于板材的不同及回流炉能力的限制 ,而导致有些点的温度曲线无法满足要求 ,这时必须综合各元件对整个电路板功能的影响从而选择最为有利的回流参数。

2. 2 回流温度曲线的设定

温度曲线是施加于电路板上的温度对时间的函数 ,几个参数影响曲线的形状 ,其中最关键的是传送带速度和每个区的温度设定。带速决定基板暴露在每个区所设定的温度下的持续时间 ,增加持续时间可以允许更多时间使基板接近该区的温度设定。

决定每个区的温度设定 ,必须要了解实际的区间温度不一定就是该区的显示温度。显示温度只是该区内热敏电阻的温度 ,如果热电偶越靠近热源 ,显示的温度将比区间温度高 ,热电偶越靠近电路板的直接通道 ,显示的温度将越能反映区间温度。实际操作中要了解清楚显示温度与实际区间温度的关系。锡膏特性参数表也是必要的 ,其包含的信息对温度曲线至关重要。如 :所希望的温度曲线持续时间、膏活性温度、金熔点和所希望的回流最高温度。大多数锡膏都能用四个温区成功回流。当最后的曲线图尽可能与所希望的图形相吻合时 ,应该把炉的参数记录并储存以备后用。

目前无铅化集成电路产品的市场需求日趋高涨 ,传统的 Sn63 / Pb37锡膏 ,熔点温度为 183℃,而无铅锡膏 ,比如 Sn /Ag成分的熔点变成216℃~221℃,相应的回流焊峰值温度必须提高 ,以保证可靠的连接。在实际工作中 ,对回流炉无铅焊锡温度曲线的设定基准如图

以下是实际工作中 ,回流炉温度曲线时间和温度的设定基准 :

回流炉无铅焊锡温度曲线设定基准 |

|||

管理对象值 |

管理值 |

备考 |

|

| T1 (秒 ) | 预备加热平衡时间 |

40 – 80秒以内 |

150℃~195℃的时间 |

| T2 (秒 ) | 回流焊熔融时间 | 15秒以上 60秒以内 | 225℃以上的时间 |

| T3 (秒 ) | 回流焊时间全长

|

115秒以内 | 195℃以上的时间 |

| P (℃) | 回流焊最高温度

|

225以上 245以下 | 最高温度不超过 255℃ |

| S1 (℃ /秒 ) | 预备加热上升坡度

|

3以下 |

35℃~150℃的平均坡度 |

| S2 (℃ /秒 ) | 回流焊上升坡度 |

3以下 |

195℃到最高温度的平均坡度 |

注意 :①基板表面温度最高 255℃, 225℃以上 15 – 30秒 , 230℃以上 10秒以上 , 240℃以上 10秒以下 ;②大型异形元件最低 225℃, 13秒以上。

3 回流温度曲线的测试

回流温度曲线的测试 ,一般采用能随电路板一同进入炉内的炉温测试仪进行测试 ,测试后将数据通过输出接口输入计算机 ,通过专用测试软件进行曲线数据分析处理 ,然后打印出温度曲线。

测试注意事项 :

①测试点一般至少选取三点 ,能反映电路板组件上高、中、低温部位的温度变化。

②回流炉开启后至少运行 30分钟方可进行温度曲线的测试和生产。

③由于各个测试点的温度曲线会存在差异 ,所以要依据预热的温度时间、流峰值温度、流时间以及升降温速率等综合因素考虑对设备的调整。

④在设备变更、品变更时 ,要重新进行温度曲线的测试。

4 结束语

]回流焊接是集成电路 SM T工艺中复杂而关键的工艺 ,必须通过合理划分温度曲线的加热区域和调节温度等相关参数,从而设计开发合理的温度曲线 ,保证每个温区的温度与时间达到最佳配置。同时 ,由于 SM T技术涉及到多种学科、种专业知识 ,必须监控每一道工艺流程 ,才能减少缺陷 ,提高产品的质量和可靠性。